院内新闻

发布时间:2025-01-15 阅读次数:404

发布时间:2025-01-15 阅读次数:404

铁科院集团公司2024年度科学技术奖发布

推进中国式现代化,科学技术要打头阵,科技创新是必由之路。铁路科技自立自强是推动科技强国建设的重要领域。习近平总书记对我国高铁技术创新极为关怀,从指出“复兴号高速列车迈出从追赶到领跑的关键一步”,到肯定“我国自主创新的一个成功范例就是高铁”“高铁技术树起国际标杆”,再到“争取在‘十四五’期间有更大发展”的殷殷嘱托,为高铁技术创新提供了根本遵循和强大动力。

在习近平总书记重要指示批示精神的指引和激励下,深入贯彻落实党的二十大和二十届二中、三中全会精神,全面落实国铁集团工作部署,铁科院集团公司勇担国家铁路战略科技力量职责使命,凝心聚力、守正创新,为推动铁路高水平科技自立自强不断作出新贡献。“2024年度乐动平台官网科学技术奖”重磅发布,49项成果榜上有名。其中:特等奖4项、一等奖15项、二等奖15项、三等奖15项。

特等奖

CTCS-3级列控系统

自主化关键技术研究及应用

为满足CTCS-3级列控系统自主可控、技术提升和高铁技术走向国际的需求,围绕系统标准、关键技术、重要设备等开展自主化研究,构建自主化列控技术标准体系,突破铁路信号安全计算机平台关键技术,攻克车载全系统/全功能无缝自动切换、RBC支撑复杂枢纽拓扑的数据建模等系列核心技术,完成自主化成套装备研制。

历经环行道、大西高铁、京沈高铁综合试验以及现场试用考核,自主化CTCS-3级列控系统核心设备通过国铁集团技术评审,获得CRCC认证证书,实现现场安全稳定运用。该项成果标志着我国打破国外对高铁列控核心技术的垄断,进一步提升高铁列控技术水平和列车运行安全保障能力,为推动中国铁路“走出去”、高质量共建“一带一路”提供重要技术支撑。

铁路工程机制砂绿色智能制造

与高质化利用成套技术

创建多料源兼容的机制砂母岩性能评价指标体系,率先将机制砂母岩性能纳入标准,从源头上保障铁路机制砂质量。发明基于机器视觉原理的机制砂生产质量在线监测系统,显著提升铁路行业机制砂绿色智能制造技术水平。研制出高稳健超流态现浇机制砂混凝土与高抗疲劳、低徐变预应力机制砂混凝土,打破机制砂在铁路预应力构件应用“禁区”。建立铁路机制砂生产与应用全流程管控平台与标准体系,形成具有自主知识产权的铁路机制砂混凝土成套技术。

成果在贵南高铁、昌景黄高铁、瓮马铁路等多项铁路工程中成功应用,指导了300余个机制砂场的建设,促进了超5亿吨高品质机制砂的生产与应用,铁路工程中机制砂应用占比由立项之初的不足10%提升至60%以上。项目成果实现了机制砂基因可知、品质可控,机制砂混凝土性能可调、质量可靠,为铁路工程地缘性材料提供保障。

雅万高铁检测装备、联调联试

及动态检测技术创新与工程实践

开创设计基于跨国管理模式及国际融合的弹性可裁剪联调联试技术架构,创新提出并验证时速350公里海外高铁联调联试总体技术方案,首次实现高速综合检测列车和钢轨探伤车走出国门。通过“业务+数据+模型”混合驱动的检测数据“智能分析”新模式,大幅提升病害预报、整体研判和科学决策水平。系统构建海外高铁联调联试组织架构及管理模式,成功实现海外高速铁路动态验收管理模式创新及落地。

成果为雅万高铁动态验收及安全开通运营提供数据支撑和决策依据,在检测技术及装备、动态验收标准、联调联试组织管理模式等方面实现创新突破,为中国高铁“走出去”提供支撑,对中国高铁树起国际标杆、继续领跑世界具有重要意义。

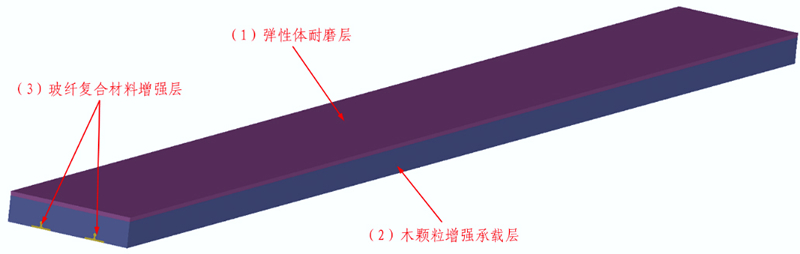

铁路平车木颗粒增强复合地板

技术研究及产业化应用

为提高平车地板寿命与性能、从源头上消除质量问题,以及保证铁路运输安全,针对平车新型地板材质、结构、工艺等开展系统技术攻关,攻克有机环保防腐、聚氨酯发泡共混、长玻纤复合成型、弹性体表面增强等技术难题。成功研发具有我国自主知识产权的铁路平车木颗粒增强复合地板,创建现代化智能循环生产线,创新提出铁路平车地板技术标准体系,为我国铁路货车深化修程修制改革提供技术支撑。

项目成果已实现全路产业化应用。2022年5月至今,木颗粒增强复合地板全路平车装用率超85%,能够满足平车各类工况下9年以上的使用要求,且无需改变既有装载加固方式。彻底解决多年来平车修程无法提升的难题,实现国铁平车、敞车和棚车等车辆修程一致的目标;彻底杜绝平车火灾事故和地板破坏塌陷等安全隐患,提高车辆运用效率,保障铁路安全运输;每辆平车全寿命周期内维护次数减少17次,大幅降低了车辆运维成本。